https://www.samsungsemiconstory.com/kr/

반도체 8대 공정 6탄. 반도체가 원하는 전기적 특성을 갖게 하려면? – 삼성전자 반도체 뉴스룸

"반도체 안에 건물을 쌓아 올린다??" 무슨 말인지 궁금하시죠? 사람의 손톱보다 작고 얇은 반도체 칩을 수직으로 잘라 고배율 전자현미경을 통해 들여다 보면 상상할 수 없을 만큼 미세하고

www.samsungsemiconstory.com

“반도체 안에 건물을 쌓아 올린다??” 무슨 말인지 궁금하시죠?

사람의 손톱보다 작고 얇은 반도체 칩을 수직으로 잘라 고배율 전자현미경을 통해 들여다 보면 상상할 수 없을 만큼 미세하고 수 많은 층(layer)이 마치 고층 빌딩처럼 높다랗고 견고하게 쌓여 있는 것을 발견하실 수 있습니다.

이러한 구조를 형성하기 위해서는 반도체의 원재료가 되는 단결정 실리콘(Si) 웨이퍼 위에 단계적으로 박막을 입히고 회로 패턴을 그려 넣은(포토공정) 다음, 불필요한 부분을 선택적으로 제거(식각공정)하고 세정하는 과정을 여러 번 반복 하게 되는데요.

이번 시간에는 식각 공정(Etching)에 이어 ‘얇은 막’을 뜻하는, ‘박막(thin film)’공정에 대해 알아보고 이후 반도체가 전기적 특성을 갖도록 만드는 과정에 대해 살펴 보도록 하겠습니다.

■ 얇아도 너~무 얇다! 눈 뜨고도 볼 수 없는 두께의 얇은 막, 박막(thin film)

흔히 사전적 의미로 ‘박막(thin film)’이란, 기계가공으로는 실현 불가능한 두께인 1마이크로미터(μm, 100만분의 1미터) 이하의 엷은 막이라고 정의되어 있습니다.

반도체 공정에서는 반도체가 원하는 전기적인 특성을 갖도록 하기 위해 분자 또는 원자 단위의 물질을 박막의 두께로 촘촘히 쌓게 됩니다. 워낙 두께가 얇기 때문에 웨이퍼 위에 균일하게 박막을 형성시키는 데에는 정교하고 세밀한 기술력이 필요합니다.

예를 들어, 8인치 크기의 웨이퍼(반경 100mm)에 두께가 1마이크로미터(μm)의 박막을 씌운다고 가정해 보겠습니다. 이는 곧 반경 100m크기의 대운동장에 모래를 1mm 이하의 두께로 균일하게 쌓는 것과 같은 수준이니 박막을 씌우는 일이 얼마나 고난이도 기술력이 필요한 작업인지 감이 오시나요?

■ 화학반응을 통해 웨이퍼에 곱게 화장을 하는 증착 공정(deposition)

웨이퍼 위에 원하는 분자 또는 원자 단위의 물질을 박막의 두께로 입혀 전기적인 특성을 갖게 하는 일련의 과정을 증착(Deposition)이라고 합니다.

증착의 방법은 크게 물리적 기상증착방법(PVD, Physical Vapor Deposition)과 화학적 기상증착방법(CVD, Chemical Vapor Deposition)으로 나뉘게 되는데요.

▲반도체 증착 구조

▲반도체 증착 구조

물리적 기상증착방법(PVD)은 금속 박막의 증착에 주로 사용되며 화학반응이 수반되지는 않습니다.

화학적 기상증착방법(CVD)은 가스의 화학 반응으로 형성된 입자들을 외부 에너지가 부여된 수증기 형태로 쏘아 증착시키는 방법으로 도체, 부도체, 반도체의 박막증착에 모두 사용될 수 있는 기술입니다.

이러한 이유로 현재 반도체 공정에서는 화학적 기상증착방법(CVD)을 주로 사용하고 있습니다. 화학적 기상증착방법(CVD)은 사용하는 외부 에너지에 따라 열 CVD, 플라즈마 CVD, 광CVD 등으로 세분화 되는데요, 특히 플라즈마 CVD의 경우, 다른 CVD에 비해 저온에서 형성이 가능하고 두께 균일도를 조절할 수 있으며 대량 처리가 가능하다는 장점 덕분에 최근에 가장 많이 이용되고 있습니다.

증착 공정을 통해 형성된 박막은 크게 회로들 간 전기적인 신호를 연결해 주는 금속막(전도)층과 내부 연결층을 전기적으로 분리하거나 오염원으로부터 차단시켜주는 절연막층으로 구분됩니다.

그런데, 반도체가 전기적인 성질을 가지게 되려면 증착막에 이온을 주입하는 공정이 수반되어야 합니다. 이온주입 공정(Ion implantation)은 말 그대로 반도체에 전기적 성질을 띠는 입자를 회로패턴과 연결된 부분에 주입시키는 공정입니다. 이 때 이온이라 함은 붕소(B), 인(P), 비소(As) 등과 같은 불순물을 일컫는데요, 불순물을 미세한 가스입자로 만들어 원하는 깊이만큼 웨이퍼 전면에 균일하게 넣어줌으로써 일정한 전도성을 갖도록 만드는 과정입니다. 이러한 불순물 주입은 고온의 전기로 속에서 입자를 웨이퍼 내부로 확산시켜 주입하는 디퓨전(Diffusion) 공정에서도 다뤄진 바 있습니다.

지금까지 화학반응을 이용해 균일한 표면을 만드는 증착 공정과 불순물을 주입하는 이온주입 공정을 통해 부도체인 실리콘 웨이퍼가 전기적 성질을 가지는 반도체로 재탄생하는 과정에 대해 설명해 드렸습니다.

증착 공정은 박막을 얼마나 얇고 균일하게 입혔느냐가 반도체의 품질을 좌우할 정도로 중요한 공정입니다. 앞으로 미래에는 머리카락 수백만 분의 1 크기의 반도체 회로구조가 전기적 성격을 가지기 위해 더 얇고 균일하게 박막이 형성되는 증착 기술이 필요할 것으로 보입니다.

나노미터(nm, 10억분의 1미터) 크기보다 더 미세한 선폭의 공정이 주도하는 차세대 반도체 시대에도 더욱 진화하고 발전한 기술을 선도할 삼성전자의 활약을 기대해 봅니다.

지난컨텐츠

☞ 반도체 8대 공정 1탄. 반도체 집적회로의 핵심재료, 웨이퍼란 무엇일까요?

☞ 반도체 8대 공정 2탄. 웨이퍼 표면을 보호하는 산화공정(Oxidation)

☞ 반도체 8대 공정 3탄. 전자산업의 혁명, 집적회로(IC, Integrated Circuit)

☞ 반도체 8대 공정 4탄. 웨이퍼에 한 폭의 세밀화를 그려 넣는 포토공정(Photo)

☞ 반도체 8대 공정 5탄. 특정 회로패턴을 구현하는 식각공정(Etching)

☞ 반도체 8대 공정 7탄. 전기를 통하게 하는 마지막 작업, 금속 배선 공정

☞ 반도체 8대 공정 8탄. 합격으로 가는 첫 번째 관문 EDS(Electrical Die Sorting)

☞ 반도체 8대 공정 9탄. 외부환경으로부터 반도체를 보호하는 패키징(Packaging) 공정

관련 태그

#삼성전자 #삼성반도체 #기술 #8대공정 #박막공정 #증착 공정

보다 다양한 삼성전자 반도체 소식은?

반도체 8대 공정 5탄. 특정 회로패턴을 구현하는 식각공정(Etching)

반도체 8대 공정 7탄. 전기

반도체 8대 공정 6탄. 반도체가 원하는 전기적 특성을 갖게 하려면? – 삼성전자 반도체 뉴스룸

"반도체 안에 건물을 쌓아 올린다??" 무슨 말인지 궁금하시죠? 사람의 손톱보다 작고 얇은 반도체 칩을 수직으로 잘라 고배율 전자현미경을 통해 들여다 보면 상상할 수 없을 만큼 미세하고

www.samsungsemiconstory.com

웨이퍼에 감광액(PR, Photo Resist)을 바르고 빛을 조사해 밑그림을 그려 넣는 포토공정(Photo)이 끝나면, 이제 필요한 회로 패턴을 제외한 나머지 부분을 제거하는 과정이 필요한데요, 이번 시간은 반도체 8대 공정 다섯 번째 시간으로, 반도체의 구조를 형성하는 패턴을 만드는 식각공정(Etching)에 대해 알아보도록 하겠습니다.

■ 부식작용을 이용하는 동판화 에칭(Etching)기법과 흡사한 식각공정

학창시절, 미술시간에 한 번쯤 만들어 보았던 판화를 기억하시나요? 판화는 나무·금속·돌 등의 면에 형상을 그려 판을 만든 다음, 잉크나 물감 등을 칠하여 인쇄하는 회화의 한 장르인데요, 식각공정은 판화 기법의 한 종류인 에칭(Etching)기법과 매우 비슷한 원리를 가지고 있습니다.

‘빛과 어둠의 화가’로 알려져 있는 렘브란트나 18세기 말 천재화가 고야의 작품에는 정교하고 세밀한 선을 살린 에칭기법을 활용한 판화들이 많은데요, 간단히 말해 에칭기법은 부식을 방지하는 그라운드를 바른 동판에 날카로운 도구(송곳, 니들, 바늘 등)로 긁어내어 판을 노출시킨 후 부식액(묽은 질산)에 넣어 부식의 진행 정도를 조절하며 이미지를 만드는 방법입니다.

▲ 식각공정(Etching)

▲ 식각공정(Etching)

식각공정 역시 웨이퍼에 액체 또는 기체의 etchant를 이용해 불필요한 부분을 선택적으로 제거해 반도체 회로 패턴을 만드는 것인데요, 반도체를 구성하는 여러 층의 얇은 막에 원하는 회로 패턴을 형성하는 과정을 반복함으로써, 반도체의 구조가 형성됩니다.

식각공정은 식각 반응을 일으키는 물질의 상태에 따라 습식(wet)과 건식(dry)으로 나뉘게 되는데요, 판화가 날카로운 도구를 사용해 벗겨 냈다면, 반도체는 날카로운 도구 대신 포토공정(빛과 감광액)을 이용하여 부식 방지막을 형성하고, 부식액 역할을 하는 습식이나 건식 etchant로 불필요한 회로를 벗겨 내는 것입니다.

습식에 비해 건식은 비용이 비싸고 방법이 까다로운 단점이 있으나, 최근에는 나노스케일로 집적화되는 반도체 기술변화에 따라 회로선폭 역시 미세해지고 이에 따른 수율을 높이기 위한 방법으로 습식(Wet)보다는 건식(Dry)식각이 확대되고 있습니다.

■ 플라즈마 상태를 이용해 불필요한 부분을 선택적으로 없애는 건식 식각

그렇다면, 건식 식각(Dry etching)은 어떤 방법을 통해 회로 패턴 이외에 불필요한 부분을 제거하는 것일까요?

건식 식각은 플라즈마 식각이라고도 하는데요, 일반 대기압보다 낮은 압력인 진공 챔버(Chamber)에 Gas를 주입한 후, 전기 에너지를 공급하여 플라즈마를 발생시킵니다. 여기서 플라즈마란, 고체-액체-기체를 넘어선 물질의 제 4 상태로 많은 수의 자유전자, 이온 및 중성의 원자 또는 분자로 구성된 이온화된 기체입니다. 이온화는 전기적으로 중성인 원자 혹은 분자가 자신이 보유하고 있던 전자를 떼어 내거나 추가 확보함으로써, 양전하 또는 음의전하 상태로 바뀌는 현상입니다.

▲ 플라즈마(Plasma)의 생성

▲ 플라즈마(Plasma)의 생성

플라즈마는 전기에너지에 의해 형성된 충분한 크기의 자기장이 기체에 가해질 때, 기체가 충돌하고 이온화됨으로써 발행하는데요. 즉, 자기장이 자유전자를 가속화시켜 높은 에너지를 가진 자유전자가 중성의 원자나 분자와 충돌하여 이온화를 일으키게 되는 것입니다.

이 때 이온화에 의해 생성된 추가 전자도 연쇄 반응(Avalanche)에 의해 또 다른 이온화를 일으키면서 이온의 수가 기하 급수적으로 늘어나게 되는데, 이 상태를 바로 ‘플라즈마 상태’라고 합니다. 플라즈마 상태에서 해리된 반응성 원자(Radical Atom)가 웨이퍼 위를 덮고 있는 막질 원자와 만나 강한 휘발성을 띠면서 표면에서 떨어져 나가게 되는 것입니다. 이러한 반응을 통해 감광액(PR, Photo Resist) 보호막으로 가려져 있지 않은 막질은 제거됩니다.

건식 식각 과정에서는 몇 가지 유의해야 할 사항들이 있는데요,

첫 번째는 균일도(Uniformity)를 유지하는 것입니다. 여기서 균일도란 식각이 이루어지는 속도가 웨이퍼 상의 여러 지점에서 얼마나 동일한 가를 의미합니다. 균일도가 중요한 이유는 일정한 시간 동안 공정을 진행한 상태에서 웨이퍼의 부위에 따라 식각 속도가 다를 경우, 형성된 모양이 부위별로 다르게 되어 특정 부위에 위치한 칩의 경우 동작하지 않아 불량이 발생하거나 특성이 달라지는 문제가 발생할 수 있기 때문입니다.

두 번째는 식각속도(Etch Rate)입니다. 이는 일정시간 동안 막질을 얼만큼 제거할 수 있는지를 의미하는데, 식각속도는 주로 표면 반응에 필요한 반응성 원자와 이온의 양, 이온이 가진 에너지에 의해서 변화합니다. 즉, 원자와 이온의 양, 이온이 가진 에너지 등에 따라 식각속도가 달라지는데, 이러한 인자의 컨트롤어빌리티를 증가시켜 전체적인 수율을 향상시키기 위한 노력을 하고있습니다.

이 밖에도 선택비(Selectivity), 형상(Profile) 등이 건식 식각의 주요인자로 중요하게 여겨지고 있습니다.

지금까지 반도체 회로패턴을 완성하는 식각 공정(Etching)에 대해 알아보았습니다. 집적회로 기술의 산물인 반도체는 필요 물질의 박막(Thin Film)을 실리콘 기판 전면에 바른 후 남기고자 하는 모양에 보호층을 덮어 이외의 부분을 깎아내는 작업이 여러 번 반복되는데요, 이 모든 공정은 안전하게 설계된 장비 안에서 이루어 집니다.

다음 시간에는 반도체가 원하는 전기적 특성을 갖출 수 있도록 웨이퍼 위에 씌우는 박막에 대해 알아보도록 하겠습니다.

https://www.samsungsemiconstory.com/kr/%eb%b0%98%eb%8f%84%ec%b2%b4-8%eb%8c%80-%ea%b3%b5%ec%a0%95-5%ed%83%84-%ed%8a%b9%ec%a0%95-%ed%9a%8c%eb%a1%9c%ed%8c%a8%ed%84%b4%ec%9d%84-%ea%b5%ac%ed%98%84%ed%95%98%eb%8a%94-%ec%8b%9d%ea%b0%81%ea%b3%b5/

반도체 8대 공정 5탄. 특정 회로패턴을 구현하는 식각공정(Etching) – 삼성전자 반도체 뉴스룸

웨이퍼에 감광액(PR, Photo Resist)을 바르고 빛을 조사해 밑그림을 그려 넣는 포토공정(Photo)이 끝나면, 이제 필요한 회로 패턴을 제외한 나머지 부분을 제거하는 과정이 필요한데요, 이번 시

www.samsungsemiconstory.com

지난 시간에는 웨이퍼 표면에 산화막(SiO₂)을 형성시켜 웨이퍼를 든든하게 보호하는 산화공정에 대해 소개해 드렸는데요, 이번 시간에는 준비된 웨이퍼 위에 반도체 회로를 그려 넣는 포토공정(Photo)에 대해 알아보도록 하겠습니다.

요즘에는 많은 사람이 디지털 카메라를 사용하고 있지만, 불과 수년 전만해도 소풍이나 여행을 가면 빠짐없이 등장했던 카메라가 있습니다. 바로 아날로그 향수가 물씬 풍기는 필름 카메라인데요,

반도체 공정 중 웨이퍼에 회로를 그리는 포토공정(Photo)은 우리가 흔히 알고 있는 필름 카메라로 사진을 찍어 현상하는 방법과 동일합니다. 그럼, 어떻게 비슷한 지 한 번 알아볼까요?

■ 설계와 마스크 제작: 웨이퍼에 그려 넣을 회로 패턴을 만드는 준비 단계

우선, 컴퓨터 시스템(CAD, computer-aided design)을 이용해 웨이퍼에 그려 넣을 회로를 설계합니다. 전자회로 패턴(Pattern)으로 설계되는 이 도면은 50~100m 정도의 큰 크기로 제작 되는데요, 어마어마한 도면에 세밀한 회로가 복잡하게 그려집니다. 도면상 회로가 제대로 연결되었는지 확인하기 위해서는 실제로 도면을 바닥에 펴 놓고 사람이 그 위에 올라가 눈으로 직접 검사를 할 정도니 그 크기와 세밀함이 엄청나죠?

설계와 마스크 제작

도면 검사까지 마친 회로 패턴(Pattern)은 E-Beam이라 일컫는 설비를 통해 순도가 높은 석영을 가공해서 만든 유리판 위에 그려져 MASK(Reticle)로 다시 탄생하게 됩니다. 포토 마스크(Photo Mask)라고도 하는 이것은 회로 패턴이 고스란히 담긴 네거티브 필름으로 사진용 원판의 구실을 하게 됩니다.

그렇다면, 이 마스크를 웨이퍼보다 크게 만드는 이유는 무엇일까요?

반도체의 회로는 아주 미세하여 작은 먼지 한 톨도 허용되지 않기 때문입니다. 회로 패턴이 담긴 마스크는 축소 촬영법으로 1개의 칩에 회로를 새겨 넣고, 그 후 반복축소 촬영으로 웨이퍼의 전면을 주사합니다. 여기서 만약, 웨이퍼와 같은 크기의 마스크를 사용한다면, 마스크에 있던 먼지 크기 그대로 웨이퍼에 노광되어 웨이퍼가 오작동을 일으키게 됩니다. 그래서, 마스크는 웨이퍼보다 크게 만들어 먼지 크기도 함께 축소될 수 있도록 하는 것입니다.

이제 웨이퍼 위에 그림을 그릴 준비가 다 되었습니다.

■ 포토 공정: 사진 인쇄 기술로 웨이퍼에 회로를 현상

흔히 포토 리소그래피(Photo Lithography)를 줄여서 포토공정(Photo)이라고 하는데요, 이 공정은 빛을 사용하여 회로 패턴이 담긴 마스크 상을 비춰 웨이퍼 위에 회로를 그리기 때문에 붙여진 이름입니다. 패턴을 형성하는 방법은 흑백 사진을 만들 때 필름에 형성된 상을 인화지에 인화하는 것과 같다고 볼 수 있습니다.

특히, 반도체는 집적기술인 만큼 집적도가 증가할수록 칩을 구성하는 단위 소자 역시 미세 패턴을 사용하여 작게 만드는 것이 중요합니다. 이 때, 미세 회로 패턴 구현은 전적으로 포토 공정에 의해 결정되기 때문에, 집적도가 높아질수록 포토 공정 기술 또한 세심하고 높은 수준의 기술을 요하게 됩니다.

그렇다면, 본격적으로 포토공정(Photo)에 대해 알아볼까요?

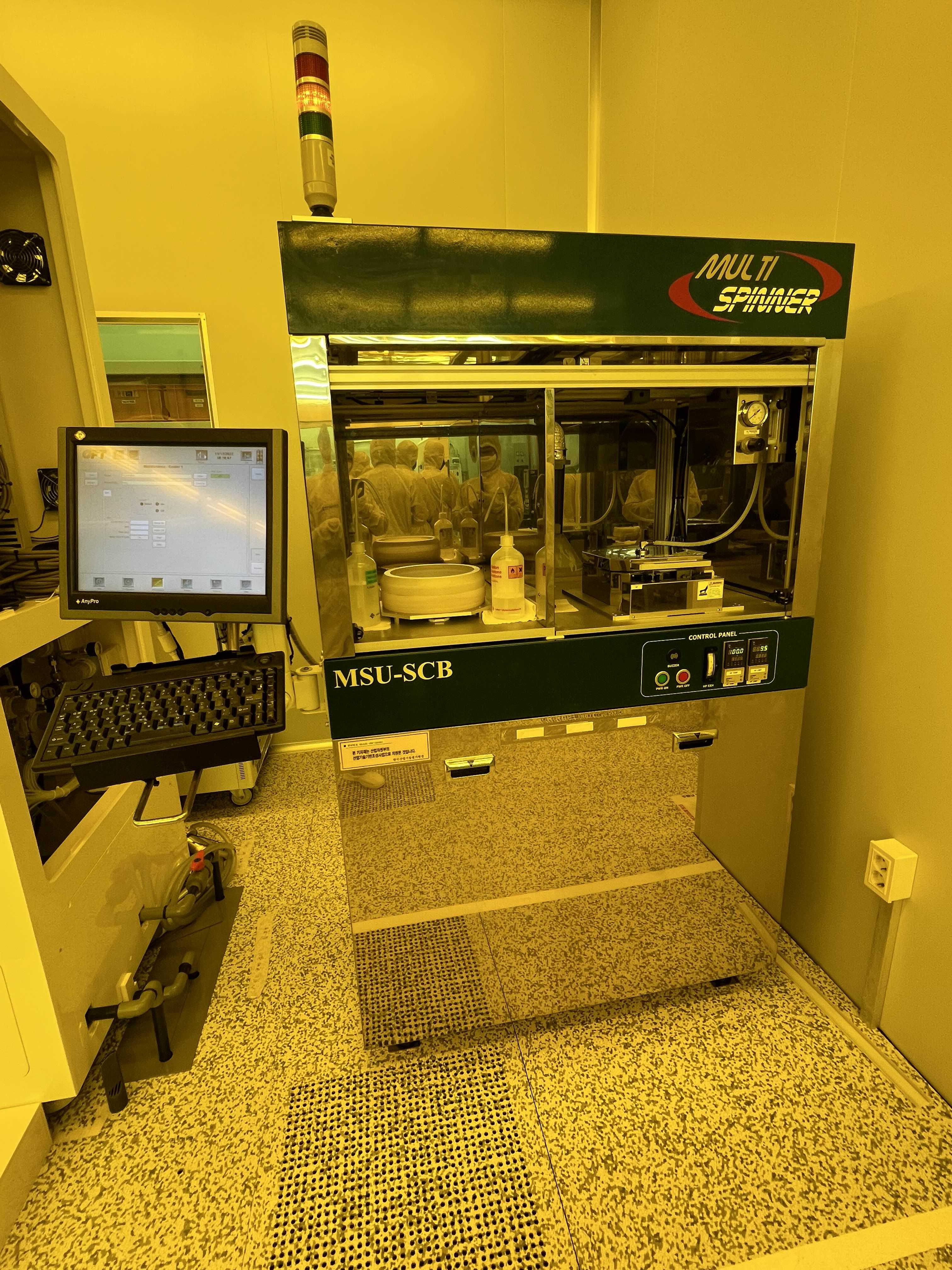

1) 웨이퍼를 인화지로 만들어 주는 감광액 도포

웨이퍼를 인화지로 만들어 주는 감광액 도포

웨이퍼 표면에 빛에 민감한 물질인 감광액(PR, Photo Resist)을 골고루 바릅니다. 웨이퍼 위에 균일하게 입혀진 감광액(PR)은 빛에 어떻게 반응하는가에 따라 양성(positive) 혹은 음성(negative)로 분류 되는데요, 양성 감광액의 경우 현상공정을 통해 노광된 영역이 제거되고, 음성 감광액의 경우 노광된 영역만 남게 되어 원하는 패턴을 그릴 수 있게 됩니다.

보다 고품질의 미세한 회로 패턴을 얻기 위해서는 감광액(PR)막이 얇고 균일해야하며, 빛에 해당하는 자외선에 대한 감도가 높아야 합니다.

2) 카메라 셔터를 여는 노광

감광액(PR)막이 형성된 웨이퍼를 사진 인화지와 비슷한 상태로 만들었다면, 노광장비를 사용하여 회로 패턴이 담긴 마스크에 빛을 통과시켜 웨이퍼에 회로를 그려 넣게 되는데, 이 과정을 노광(Stepper Exposure)이라고 합니다. 흔히 카메라 셔터로 빛을 주는데 쓰이는 노출(Exposure)과 동의어로 쓰이지만, 반도체 공정에서의 노광은 빛을 선택적으로 조사하는 과정을 말합니다.

카메라 셔터를 여는 노광

3) 웨이퍼에 회로도를 그리는 현상

포토공정(Photo)의 마지막 단계는 현상(Develop)으로, 일반 사진을 현상하는 과정과 동일합니다. 이 공정에서 패턴의 형상이 결정되기 때문에 매우 중요한데요, 현상(Develop) 공정은 웨이퍼에 현상액을 뿌려 가며 노광된 영역과 노광되지 않은 영역을 선택적으로 제거해 회로 패턴을 형성하는 공정입니다.

현상 공정까지 마치게 되면, 모든 포토공정이 끝나게 되는데요, 각종 측정 장비와 광학 현미경, 육안을 통해 패턴이 잘 그려졌는지 세심하고 꼼꼼하게 검사한 한 후, 이를 통과한 웨이퍼만이 다음 공정 단계로 이동하게 됩니다.

지금까지 웨이퍼 표면에 정밀한 회로 패턴을 찍는 포토공정에 대해 알아보았습니다. 다음 시간에는 회로 패턴이 그려진 대로 웨이퍼에 전기가 흐르도록 만드는 과정에 대해 소개해 드릴 예정이니 많이 기대해주세요.

https://www.samsungsemiconstory.com/kr/%EB%B0%98%EB%8F%84%EC%B2%B4-8%EB%8C%80-%EA%B3%B5%EC%A0%95-4%ED%83%84-%EC%9B%A8%EC%9D%B4%ED%8D%BC%EC%97%90-%ED%95%9C-%ED%8F%AD%EC%9D%98-%EC%84%B8%EB%B0%80%ED%99%94%EB%A5%BC-%EA%B7%B8%EB%A0%A4/

'반도체가 경제를 이끈다' 카테고리의 다른 글

| 코다마 드럼 플라스틱 화학용기 (2) | 2023.01.16 |

|---|---|

| Propylene glycol methyl ether acetate (PGMEA, 1-methoxy-2-propanol acetate) (1) | 2023.01.16 |

| 3M, 2025년 말까지 PFAS 제조 종료 (2022) (2) | 2023.01.11 |

| TOK첨단재료㈜ 송도에 연구·생산시설 준공 (2) | 2023.01.11 |

| 2023 경기침체 경고 참고합니다 (2) | 2023.01.11 |